बियरिंग थकान विफलता: रोलिंग संपर्क तनाव कैसे दरारें और टूटने का कारण बनता है

थकान विफलता समय से पहले बेयरिंग क्षति का प्रमुख कारण बनी हुई है, जो औद्योगिक अनुप्रयोगों में 60% से अधिक विफलताओं के लिए ज़िम्मेदार है। रोलिंग एलिमेंट बेयरिंग—जिसमें एक आंतरिक रिंग, बाहरी रिंग, रोलिंग एलिमेंट (गेंदें या रोलर्स), और एक पिंजरा - चक्रीय लोडिंग के तहत काम करते हैं, जिसमें रोलिंग तत्व लगातार छल्लों के बीच बलों को संचारित करते हैं।

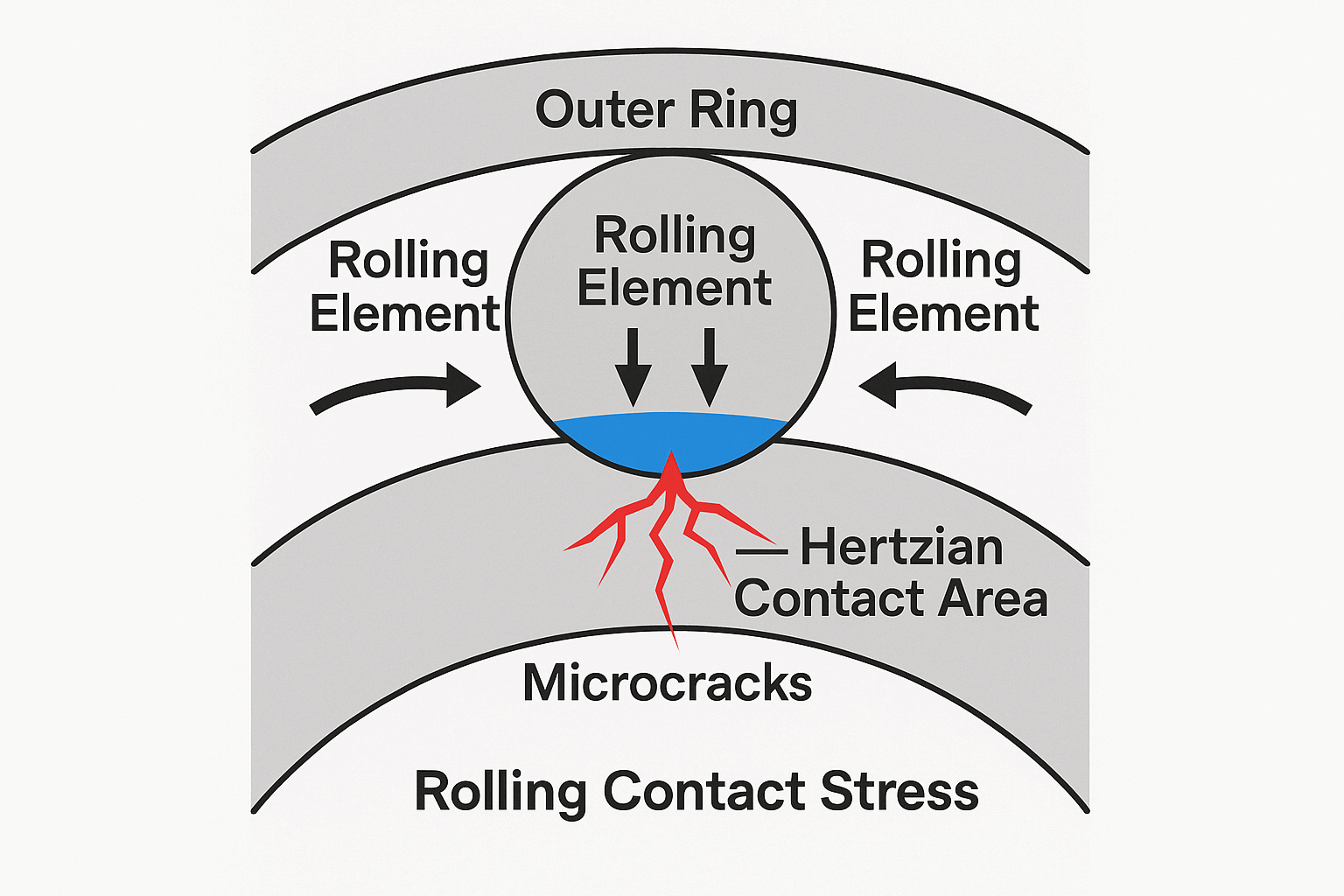

रोलिंग तत्वों और रेसवे के बीच छोटे संपर्क क्षेत्र के कारण, परिणामीहर्ट्ज़ियन संपर्क तनावअत्यधिक उच्च होता है, विशेष रूप से उच्च गति या भारी भार की स्थितियों में। यह संकेंद्रित तनाव वातावरण निम्नलिखित की ओर ले जाता है:तनाव थकान, जो सतह पर गड्ढे, दरारें और अंततः टूटने के रूप में प्रकट होता है।

तनाव थकान क्या है?

तनाव थकान से तात्पर्य हैस्थानीयकृत संरचनात्मक क्षतिसामग्री की अंतिम तन्य शक्ति से नीचे बार-बार चक्रीय भार के कारण होता है। जबकि अधिकांशसहन करनाप्रत्यास्थ रूप से विकृत बने रहने पर, सूक्ष्म क्षेत्र समय के साथ प्लास्टिक विरूपण का अनुभव करते हैं, जिससे अंततः विफलता शुरू हो जाती है। यह प्रक्रिया आमतौर पर तीन क्रमिक चरणों में सामने आती है:

1. माइक्रोक्रैक आरंभ

-

उपसतह स्तर पर होता है (रेसवे सतह से 0.1-0.3 मिमी नीचे)।

-

सूक्ष्म संरचनात्मक अपूर्णताओं पर चक्रीय तनाव सांद्रता के कारण।

2. दरार प्रसार

-

दरारें धीरे-धीरे अधिकतम कतरनी तनाव के पथों पर बढ़ती हैं।

-

सामग्री दोषों और परिचालन लोडिंग चक्रों से प्रभावित।

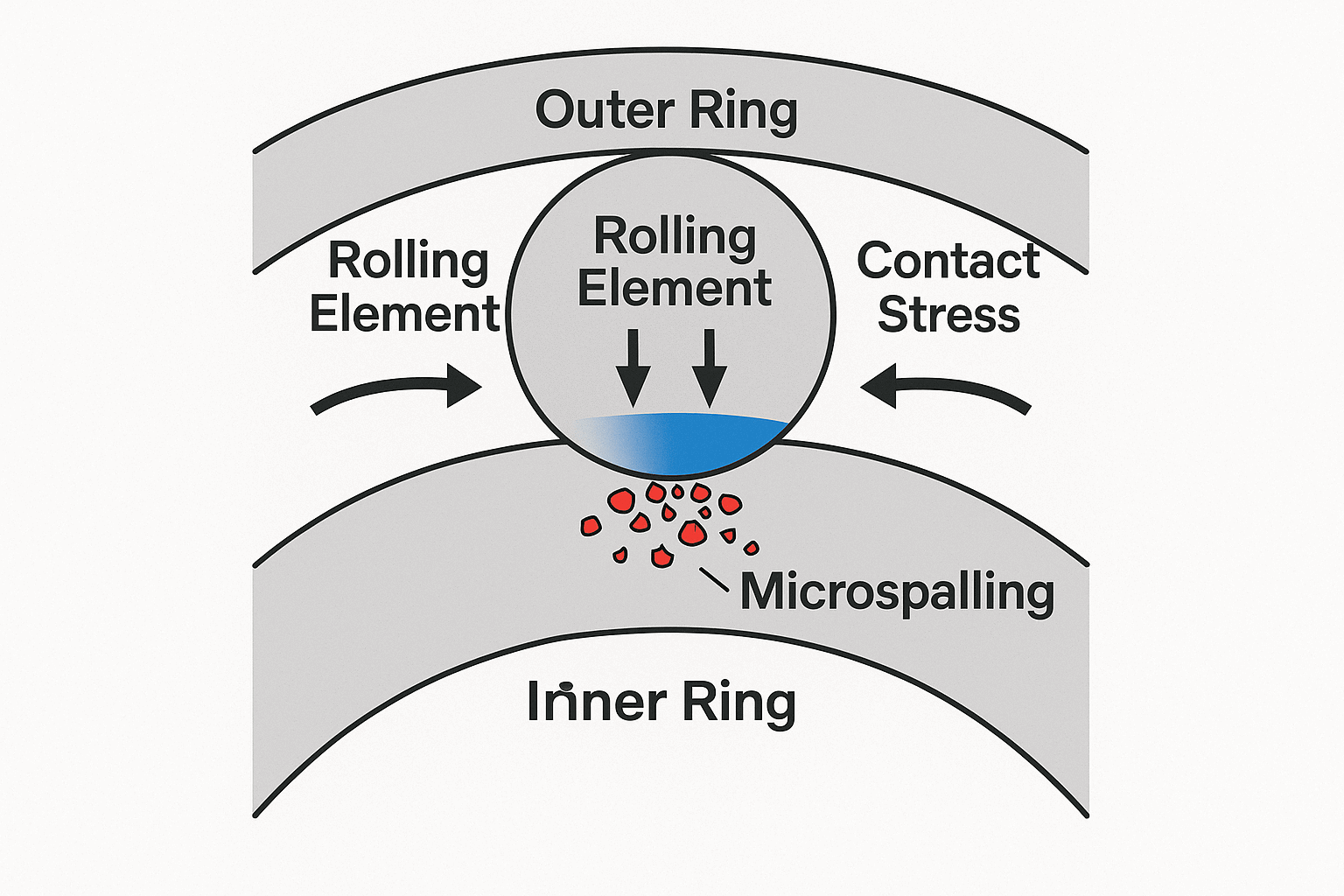

3. अंतिम फ्रैक्चर

-

सतह पर क्षति दिखाई देने लगती हैटूटना or खड़ा.

-

जब दरारें गंभीर आकार तक पहुंच जाती हैं, तो सामग्री सतह से अलग हो जाती है।

भारी-भरकम इलेक्ट्रिक वाहनों के लिए थकान संबंधी विचार

In बड़े माल वाहन (एलजीवी)औरभारी माल वाहन(एचजीवी)-विशेष रूप से इलेक्ट्रिक वेरिएंट- थकान प्रतिरोध और भी अधिक महत्वपूर्ण है क्योंकि:

-

व्यापक RPM रेंजविद्युत मोटर दहन इंजन की तुलना में व्यापक गति बैंड पर काम करते हैं, जिससे चक्रीय लोडिंग आवृत्तियों में वृद्धि होती है।

-

उच्च टॉर्क आउटपुट: अधिक भारी टॉर्क संचरण के लिए बढ़ी हुई थकान शक्ति वाले बीयरिंग की आवश्यकता होती है।

-

बैटरी के वजन का प्रभाव: ट्रैक्शन बैटरियों का अतिरिक्त द्रव्यमान ड्राइवट्रेन घटकों पर तनाव बढ़ाता है, विशेष रूप सेपहिया और मोटर बीयरिंग.

तनाव थकान के प्रमुख कारक

√ वैकल्पिक भार

गतिशील प्रणालियों में बियरिंग्स लगातार बदलते तापमान के संपर्क में रहते हैं।रेडियल, अक्षीय और झुकने वाले भारजैसे-जैसे रोलिंग तत्व घूमते हैं, संपर्क तनाव चक्रीय रूप से स्थानांतरित होता है, जिससे समय के साथ उच्च तनाव सांद्रता बनती है।

√सामग्री दोष

असर सामग्री के भीतर समावेशन, सूक्ष्म दरारें और रिक्तियां कार्य कर सकती हैंतनाव सांद्रक, थकान की शुरुआत में तेजी लाना।

√खराब स्नेहन

अपर्याप्त या खराब स्नेहन बढ़ जाता हैघर्षण और गर्मी, थकान शक्ति को कम करने और पहनने में तेजी लाने।

√अनुचित स्थापना

स्थापना के दौरान गलत संरेखण, गलत फिटिंग या अत्यधिक कसाव के कारण अप्रत्याशित तनाव उत्पन्न हो सकता है, जिससे बेयरिंग का प्रदर्शन प्रभावित हो सकता है।

तनाव से होने वाली थकान को समझना और कम करना, मांग वाले अनुप्रयोगों में—खासकर इलेक्ट्रिक हेवी-ड्यूटी वाहनों में—लंबी सेवा जीवन सुनिश्चित करने के लिए ज़रूरी है। हालाँकि सामग्रियों और सिमुलेशन तकनीक में प्रगति ने थकान प्रतिरोध को बढ़ाया है, लेकिन उचितबेयरिंग चयन, स्थापना और रखरखावअभी भी प्रदर्शन और विश्वसनीयता के लिए महत्वपूर्ण हैं।

सहयोग करना अनुभवी असर निर्माताओंप्रदान कर सकते हैंअनुकूलित समाधानआपके विशिष्ट अनुप्रयोग के लिए। यदि आपकी परियोजना उच्च-प्रदर्शन, थकान-प्रतिरोधी की मांग करती हैबीयरिंग, हमारी टीम आपकी सहायता के लिए यहां हैतकनीकी सहायता और उत्पाद अनुशंसाएँ.

यदि आपको और अधिक की आवश्यकता हैसहन करनाजानकारी, और असर पूछताछ, स्वागत हैहमसे संपर्क करेंउद्धरण और तकनीकी समाधान प्राप्त करें!

पोस्ट करने का समय: 16 मई 2025